時間:[2014/2/12 11:05:32] 閱讀數: 次

張蘭芳1,紀永超1,董麗霞1,梅新敏2

(1. 蘇州市自來水公司,蘇州 215000;2. 蘇州市水利<水務>局,蘇州 215000)

摘 要:通過生產性試驗考察了臭氧預氧化技術對水廠常規工藝的影響。結果表明,臭氧預氧化技術助凝效果明顯,在實際生產中可降低常規工藝的出水濁度,礬耗約下降28%左右;臭氧預氧化技術可以提高常規工藝對耗氧量和氨氮的去除率,分別提高約15%和50%;單獨從成本方面考慮,用臭氧預氧化技術降低礬耗是不經濟的;但在特殊原水水質情況下,臭氧預氧化技術和混凝沉淀常規工藝結合會明顯改善出水水質,減少高礬耗帶來的出廠水pH值低、鋁離子超標等不利影響。

關鍵詞:水廠;常規工藝;臭氧預氧化技術;

中國分類號:TU991.2 文獻標志碼:A 文章編號:1673-9353(2012)04-

doi:10.3969/j.issn.1673-9353.2012.04

隨著水源水微污染問題的日益加劇及飲用水水質標準的提高,常規處理工藝已無法滿足生活飲用水水質標準要求。針對上述情況,蘇州市X水廠在常規工藝基礎上增加了臭氧預氧化及臭氧-生物活性炭深度處理工藝。X水廠最初采用臭氧預氧化技術的目的是在藻類高發期臨時投加臭氧除藻,并可保證后續生物活性炭濾池的生物作用不受影響,而實際生產中發現臭氧預氧化技術還具有明顯的助凝效果,可降低常規工藝的出水濁度,提高常規工藝對耗氧量、氨氮等的去除率。

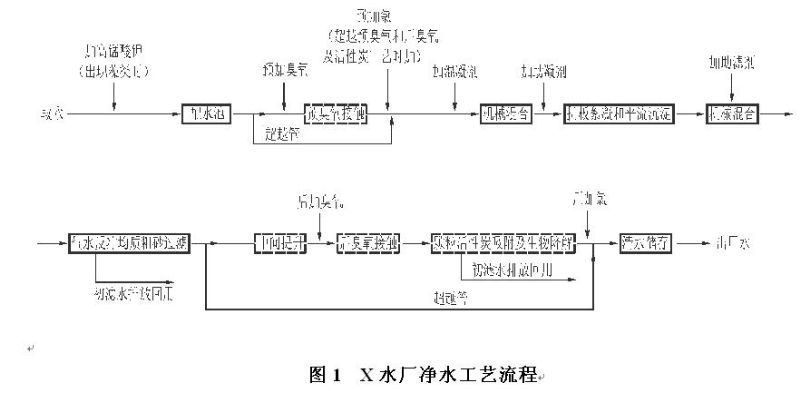

X水廠設計規模為30×104 m3/d,凈水工藝采用臭氧預氧化技術、折板反應-平流沉淀池-V型砂濾池的常規處理工藝和臭氧-生物活性炭濾池深度處理工藝,水廠工藝流程如圖1所示。臭氧預氧化技術采用射流擴散器結合水射器的方式進行投加,平均投加量為1.0 mg/L,接觸時間約3 min。

為進一步了解臭氧預氧化技術對常規工藝的影響,X水廠于2011年10-12月進行了生產性試驗。X水廠原水水質除濁度外,其他關鍵水質指標常年較穩定,主要水質參數見表1。由于該時間段內原水濁度變化較大,故加礬量也偏大,平均投加為50 mg/L左右。

表1 2011年10—12月原水主要水質指標

|

水質指標 |

最高值 |

最低值 |

平均值 |

|

溫度/℃ |

12 |

5.0 |

7.97 |

|

色度/度 |

16 |

10 |

13.52 |

|

濁度/NTU |

127 |

18.0 |

42.9 |

|

pH |

7.8 |

7.6 |

7.7 |

|

耗氧量(以O2計)/(mg.L-1) |

4.64 |

2.75 |

3.61 |

|

氨氮(以N計)/(mg.L-1) |

0.22 |

0.08 |

0.14 |

2.1 臭氧預氧化技術的助凝效果

在實際生產中,向其中一組平流沉淀池投加預臭氧0.5 mg/L,而另一組平流沉淀池未投加臭氧,兩組平流沉淀池的加礬量均為50 mg/L。結果表明,投加臭氧的沉淀池的出水平均濁度為0.95 NTU,而未投加臭氧的沉淀池的出水平均濁度為1.41 NTU,說明臭氧預氧化技術具有助凝作用,其機理是因為臭氧可以改變水中顆粒物的表面性質如酸堿性、帶電性以及水中腐殖質的結構,改變懸浮顆粒物與膠體的穩定性及其與絮凝劑、腐殖質之間的相互作用效果,達到助凝效果[1]。

2.2 臭氧預氧化技術對礬耗的影響

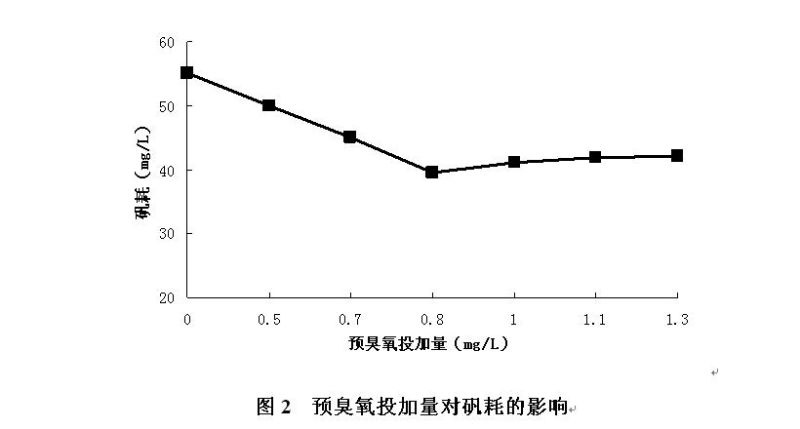

在上述生產性試驗的基礎上,進一步研究臭氧預氧化技術的節礬效果。保持沉后水濁度在1.00 NTU左右,考察了不同預臭氧投加量條件下礬耗的變化情況,見圖2。

由圖2可以看出,隨著預臭氧投加量的增加,礬耗逐漸下降,當預臭氧投加量為0.8 mg/L時,礬耗最低,僅為39.5 mg/L,比不投加臭氧時節省28%,但隨后再增加預臭氧投加量,礬耗反而有所上升,且基本保持穩定。

2.3 臭氧預氧化技術對常規工藝耗氧量去除效果的影響

經過生產性試驗,發現臭氧預氧化技術有助于強化常規工藝的耗氧量去除效果,臭氧預氧化技術對常規處理工藝耗氧量去除效果的影響見表2。可以看出,投加預臭氧時常規工藝的耗氧量去除率較未投加時平均提高約15%。臭氧容易與水中有機物的 C=C鍵反應,通常使有機物分子量變小,芳香性消失,極性增強,可生化性提高。臭氧與有機物的作用主要有兩種途徑:一種是和有機物的直接氧化作用;另一種是被分解后的羥基自由基(·OH)間接地與水中有機污染物作用[2]。因此,投加預臭氧后可以提高常規工藝對有機物的去除率。

表2 臭氧預氧化技術對常規處理工藝耗氧量去除效果的影響

|

項目 |

進廠水平均耗氧量/(mg.L-1) |

砂濾后平均耗氧量/(mg.L-1) |

常規工藝耗氧量去除率/% |

|

未投加預臭氧 |

3.61 |

2.63 |

27% |

|

投加預臭氧 |

3.61 |

2.09 |

42% |

臭氧預氧化技術對常規處理工藝氨氮去除效果的影響見表3。可以看出,投加預臭氧時常規工藝對氨氮去除率較未投加時明顯增加,氨氮去除率可由21%增至79%,說明臭氧預氧化技術可以強化常規處理工藝對氨氮的去除效果。

在常規工藝處理過程中考察了含氮化合物含量的變化情況,見表4。結果表明,投加預臭氧后,砂濾池出水氨氮含量下降,而砂濾池出水硝酸鹽氮含量略有增加。分析其原因,可能是由于預臭氧使得水中的溶解氧含量增加,為砂濾池內細菌的生長繁殖創造了有利條件,硝化細菌和亞硝化細菌在砂濾池內開始大量繁殖,在這些細菌的作用下大部分氨氮轉化為亞硝酸鹽氮和硝酸鹽氮而去除[3]。

表3 臭氧預氧化技術對常規處理工藝氨氮去除效果的影響

|

項目 |

進廠水平均氨氮含量/(mg.L-1) |

砂濾后平均氨氮含量/(mg.L-1) |

常規處理工藝 氨氮去除率/% |

|

未加預臭氧 |

0.14 |

0.11 |

21% |

|

投加預臭氧 |

0.14 |

0.03 |

79% |

表4 常規工藝處理過程中含氮化合物的變化

|

項目 |

氨氮/(mg.L-1) |

亞硝酸鹽氮/(mg.L-1) |

硝酸鹽氮/(mg.L-1) |

|

|

2011年12月14日 |

進廠水 |

0.10 |

0.007 |

0.255 |

|

預臭氧 |

0.15 |

0.006 |

0.278 |

|

|

沉后水 |

0.16 |

0.003 |

0.279 |

|

|

砂濾出水 |

0.11 |

0.004 |

0.300 |

|

|

2011年12月15日 |

進廠水 |

0.18 |

0.012 |

0.223 |

|

預臭氧 |

0.18 |

0.013 |

0.251 |

|

|

沉后水 |

0.14 |

0.010 |

0.233 |

|

|

砂濾出水 |

0.09 |

0.003 |

0.289 |

|

|

2011年12月16日 |

進廠水 |

0.07 |

0.005 |

0.248 |

|

預臭氧 |

0.17 |

0.004 |

0.267 |

|

|

沉后水 |

0.10 |

0.002 |

0.256 |

|

|

砂濾出水 |

0.07 |

0.001 |

0.261 |

|

2.5 臭氧預氧化技術對常規工藝環境衛生的影響

投加預臭氧后,水廠平流沉淀池的穿孔集水槽表面、池壁和濾池池壁、V型進水渠等處較未投加時滋生了許多絲狀物和青苔,且生長速度極快,清洗后兩三天又可見,極大地影響了水廠構筑物的環境衛生和水質感官性狀,故水廠每天由專人清洗這些構筑物,砂濾池每周逐格停產進行徹底清洗,不僅大幅度增加了清洗工作,而且增加了水廠自用水量。

按最佳預臭氧投加量為0.8 mg/L計算,此時可節省礬耗15.4 mg/L,礬平均單價為0.435元/kg,則千噸水節省礬耗成本為6.70元。預臭氧平均投加量按0.8 mg/L計,臭氧質量分數為10%,則液氧消耗量為8 mg/L,液氧平均單價為0.68元/kg,則千噸水增加液氧成本為5.44元。同時臭氧發生器每公斤臭氧平均電耗為8 kWh,電費單價為0.64元/kWh,則千噸水增加電耗成本為4.10元。

綜上所述,投加預臭氧的千噸水成本增加9.54元,千噸水礬耗成本降低6.70元,則千噸水的總成本增加2.84元。因此,單從成本考慮,采用投加預臭氧的方式來降低礬耗是不經濟的。但是,在特殊原水水質(如高濁、高藻)條件下,為滿足水質標準要求,常規處理工藝所需的混凝劑投加量會增加很多,此時將臭氧預處理和混凝沉淀常規處理工藝相結合會明顯改善出水水質,從而避免高礬耗帶來的出廠水pH值低、鋁離子超標等不利影響[4]。

① 臭氧預氧化技術具有明顯的助凝效果,實際生產中可降低礬耗約28%左右,且該技術對常規工藝耗氧量和氨氮的去除效果也有明顯改善,分別提高約15%和50%。

② 投加預臭氧后,常規工藝的平流沉淀池和砂濾池易滋生絲狀物和青苔,增加了水廠的清洗工作和自用水量。

③ 單從成本方面考慮,采用投加預臭氧的方式來降低礬耗是不經濟的。但是,在特殊原水水質(如高濁、高藻)條件下,常規處理工藝所需的藥劑投加量過大時,采用預臭氧可減少高礬耗帶來的出廠水pH值低、鋁離子超標等不利影響。

參考文獻:

[1]張金松, 尤作亮. 安全飲用水保障技術(第1版)[M]. 北京: 中國建筑工業出版社, 2008.

[2]趙亮, 李星, 楊艷玲. 臭氧預氧化技術在給水處理中的研究進展[J]. 供水技術, 2009, 3(4): 6~10.

[3]代榮, 許陽. 原水預臭氧化對常規處理工藝的影響[J]. 中國給水排水, 2006, 22(10): 57~60.

[4]傅金祥, 梁建浩, 楊濤, 等. 臭氧預氧化與混凝聯用工藝處理低溫微污染水的試驗研究 [J]. 沈陽建筑大學學報(自然科學版), 2005, 21(5): 539~542.

E-mail:stzlf_1980@163.com

收稿日期:2012-05-29